超硬ソリッドラフィングエンドミル

特徴

1. 高い材料除去率:タングステンカーバイド製荒削りエンドミルは、標準的なエンドミルに比べて刃数が少ない設計となっています。これにより、より大きな切削負荷とより積極的な切削アクションが可能になり、結果として高い材料除去率が得られます。荒加工において大量の材料を迅速に除去するのに最適です。

2. 高い硬度と耐摩耗性:炭化タングステンは、その優れた硬度と耐摩耗性で知られています。そのため、炭化タングステン製の荒加工用エンドミルは、ステンレス鋼、合金鋼、鋳鉄などの硬質材料の加工においても高い耐久性を発揮します。

3. 粗刃設計:荒削りエンドミルは、通常、他のエンドミルに比べて刃数が大きく、刃間隔が広くなっています。この設計により、効率的な切りくず排出が実現し、切りくず詰まりを防ぎ、スムーズな切削加工を実現します。

4. チップブレーカー:一部の超硬合金製荒加工用エンドミルには、刃先にチップブレーカーまたはチップスプリッターが装備されている場合があります。これらの機能は、長い切りくずをより小さく扱いやすい破片に分割し、切りくずの排出性を向上させ、ワークの損傷リスクを軽減するのに役立ちます。

5. 高い耐熱性:炭化タングステンの耐熱性により、荒加工用エンドミルは高負荷切削時に発生する熱に耐えることができます。この耐熱性により、工具の変形や早期損傷を防ぎ、工具寿命を延ばすことができます。

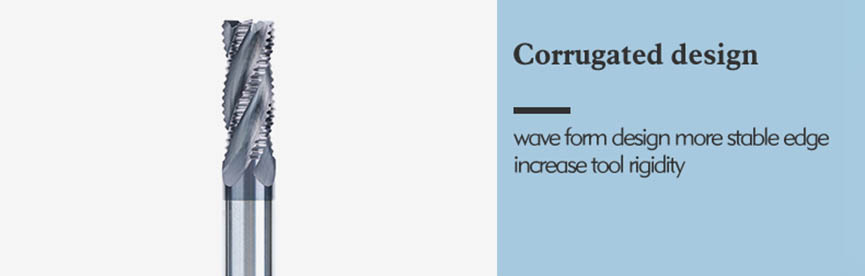

6. 不等リードまたは不等ピッチ設計:一部の荒加工用エンドミルには、フルートに不等リードまたは不等ピッチ設計が施されています。この機能は、切削加工中のびびりや振動を低減し、表面仕上げの向上と工具安定性の向上につながります。

7. コーティングオプション:ラフィングエンドミルには、TiAlN、TiCN、AlTiNなどの様々なコーティングを施すことができます。これらのコーティングは、摩擦を低減し、切りくず排出性を向上させ、耐摩耗性を向上させることで、工具の性能を向上させます。適切なコーティングの選択は、具体的な用途と被削材の材質によって異なります。

8. 堅牢な構造:タングステンカーバイド製荒削りエンドミルは、荒削り加工の要求に応えるため、頑丈で耐久性の高い構造を採用しています。高い切削抵抗にも対応し、重切削時の安定性を確保します。

9. シャンクオプション:タングステンカーバイド製荒加工用エンドミルには、ストレートシャンク、ウェルドンシャンク、モールステーパーシャンクなど、様々なシャンクオプションをご用意しています。シャンクの選択は、機械のツールホルダーと加工セットアップの特定の要件によって異なります。

10. 工具形状:荒加工用エンドミルは、切削性能を最適化するために、特定の工具形状を持つ場合があります。これらの形状には、コア径の拡大、コーナー半径の強化、または特殊な刃先処理などがあり、荒加工時の工具強度と性能を向上させます。

詳細表示

工場